多向锻造概念

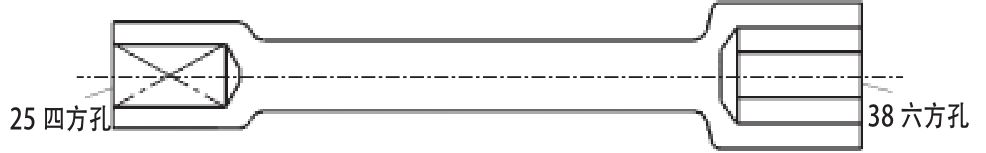

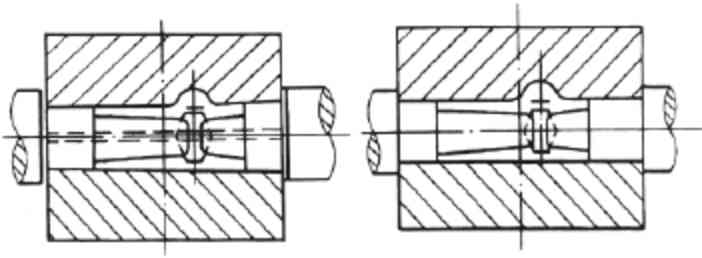

多向锻造是一种封闭式净成形锻造加工工艺。它锻造的产品,不单外形精密,还可挤出产品内孔。所以,用这种工艺生产的锻件,既有组织结构细密,外观形状复杂精密,还可以节约材料,降低能耗,尤其在加工异形内孔类产品时,其优势更加明显。精密锻件如图1所示。

图1 精密锻件

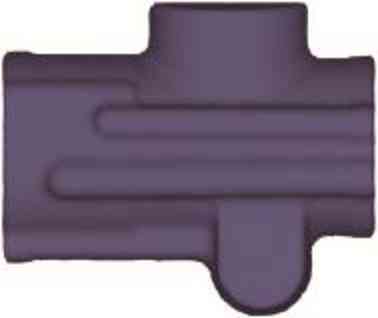

图2 凿岩机缸体

图1中的精密锻件两端均为异形内孔。采用多向锻造工艺生产该产品时,在多向锻造设备上实现产品内外一火成形,生产效率较原来的常规锻造工艺提高数倍。多向锻造工艺的实施有两大类别:一是在常规锻造设备上,使用特制多向成形模具实现多向锻造成形;二是采用多向锻造专用设备锻造成形。前者利用常规锻造设备,配合结构复杂的复合动作模具来实现多向锻造,其实施吨位非常有限,大多运用于制造小型产品,如五金杂件等。产品单重大都小于一公斤。后者需要专用的多向锻造设备,前期投入较大,但是工艺性能优越,生产模具相对简单,适应产品能力极高,一般产品单重10公斤左右,大型设备甚至可以锻造上百公斤单重的锻件。所述多向锻造属后一类别。我公司有两条以2000吨级的自制液动多向锻造机为主机的多向锻造生产线,先后锻造加工过凿岩机缸体、机头、汽车转向机、万向联轴节、阀体、转杆接头等多种类锻件。

多向锻造产品工艺

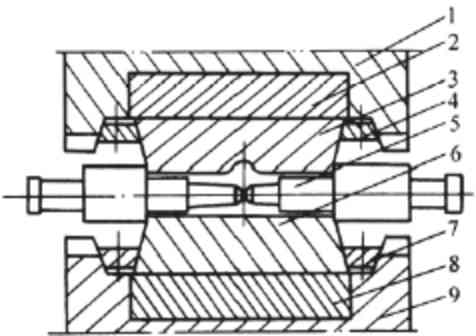

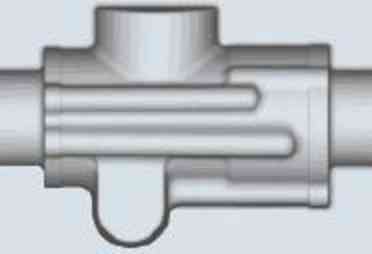

凿岩机缸体产品形状如图2所示。这个产品既有复杂的外形锻造成形要求,又需要高强度的薄壁缸筒,是一种非常典型的多向锻造产品,常见的多向锻造规范中多有提及,下套筒模具结构如图3所示,也就是凿岩机缸体。

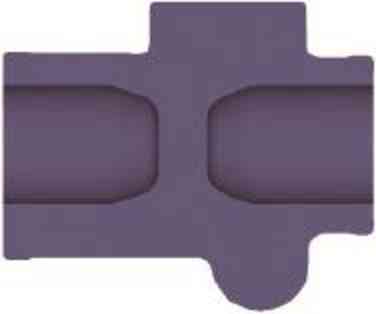

在我们采用多向锻造工艺生产该产品之前,业内均使用常规锻造工艺如3吨模锻锤等加工制作。常规锻造工艺加工的缸体锻件,其外观尚能满足产品设计的质量要求。但是,常规工艺却只能锻造出实心体锻件。在配件的后续加工中,首先要耗费大量的工时来掏空内腔,既耗费材料,又耗费工时,生产效率很低。我们采用多向锻造工艺生产凿岩机缸体,不仅外观质量高,在实现闭式锻造无飞边损耗的同时,因为两侧挤制出了预孔,从而进一步大幅度降低材料消耗,也减少了后期掏孔的工时消耗。多向锻造工件图如图4所示。

图3 下套筒模具结构

1-上模座 2-上垫板 3-上凹模 4-上压板 5-冲头6-下凹模 7-下压板 8-下垫板 9-下模座

图4 多向锻造工件图

根据我们的实际测算,同规格产品,采用多向锻造时料耗为12公斤,采用常规工艺锻造时料耗为18公斤。两种工艺比较,常规工艺比多向锻造多消耗材料50%。由此可见,多向锻造在节能降耗方面具有相当明显的优势。

多向锻造不仅省料,还能巧妙的节能。仍然按前述凿岩机缸体锻件为例,常规工艺为3吨模锻锤锻打成形,我们用2000吨液动多向锻造机锻制。多向锻造机是由两个侧缸来施加成形能量的,该油缸的设计吨位仅仅300吨。如果按照普通理论知识所述,采用多向锻造工艺锻造这个产品时,模具结构图如图5所示 。

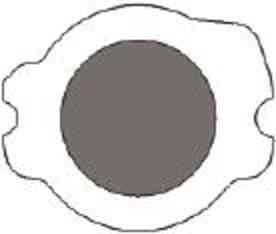

按照这个模具结构,其端面冲头截面形状如图6所示。由此图形可得到端面冲头面积约为130cm2,以产品成形流动应力按600MPa计算,理论成形吨位为780吨。我们在模具设计中,充分利用闭式模具的成形特点,冲头形状等同锻件内孔尺寸,从而有效的降低了产品的成形吨位。改进后模具结构如图7所示 ,改进后冲头截面如图8所示。

图5 模具结构图

图6 端面冲头截面形状

图7 改进后模具结构

图8 改进后冲头截面

图8中阴影内圆是改进的冲头截面,面积只有约35cm2,按照同样的成形流动应力计算,所需成形吨位仅为210吨。除了中空类锻件,对于一些外形复杂的锻件,多向锻造也具有工艺简单、生产效率高、产品质量稳定的长处。多向锻造转向节锻件如图9所示。

用传统工艺锻制该产品,需要通过比较复杂的制坯,初锻工步之后才能进行终锻。其生产过程占用设备多,使用生产人员多,生产周期长。而采用多向锻造制造同一产品,无需任何预加工工步,材料加热后直接装模成形,工序链短,操作人员少,生产周期短,正所谓实实在在的多快好省。多向锻造实物照片如图10所示。

由产品图片可见,锻件符合净成形的精锻要求,少无飞边,除了具备前述工艺优点,相比常规工艺锻造还可以节约10%~15%的飞边料耗。

图9 多向锻造转向节锻件

图10 多向锻造实物照片

结束语

近年来,国内的多向锻造生产已经在诸多行业崛起,尤其在国家重点项目当中已经做出了卓越的成绩。不过,多向锻造工艺还有许多应用领域尚待开发。相信在不远的将来,多向锻造必然会发挥出更加卓越的实际效益。